CAP SUR ANTIFER, quatrième partie

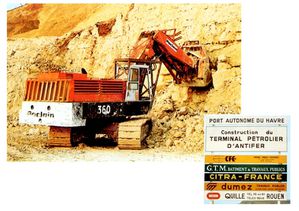

Pour répondre à un des lecteurs qui s'inquiétait d'une éventuelle suite à ce reportage, je me remets donc à l'ouvrage après quelques jours consacrés au traditionnel pèlerinage à Intermat, mais j'y reviendrai dans quelques temps.

J'ai évoqué précédemment les enrochements "naturels", arrêtons nous quelques instants sur la fabrication des modèles en béton pour laquelle les ingénieurs ont fait preuve d'inventivité.

Réalisés par Poclain en collaboration avec les techniciens de GTM, deux LY80 ont été équipées sur le chassis d'un tapis COLEMAN et en bout de balancier de 4 vibreurs hydrauliques montés sur un palonnier relié à un treuil sur la flèche. L'ensemble est mû par le circuit hydraulique de la machine. La cabine a été surélevée afin d’offrir une meilleure visibilité au machiniste (grutier pour certains ou pelleur pour la grande majorité).

Le béton fabriqué sur le site par les deux centrales est transporté dans des bennes spéciales sur porteurs Berliet, il n'y a pas de toupie. Il est déchargé dans une goulotte en extrémité de tapis puis amené dans le coffrage, ne reste plus qu'à le vibrer. Ces pièces destinées à la protection de la digue sont fabriquées au rythme de 100 blocs de 12 T et de 1.70 m d'arête et de 70 blocs de 24 T et de 2.10 m d'arête , le tout sur une durée quotidienne de 10 heures.

Pour le décoffrage, ce sont deux SC150 qui ont été choisies, munies de pinces qui soulèvent les coffrages pendant qu'un puissant cric en appuyant sur le bloc permet le décoffrage. On aperçoit sur le cliché ci-contre le vérin et la plaque qui appuie sur le bloc permettant ainsi le décoffrage de la pièce. Cette adaptation est là aussi le fruit de la coopération entre les techniciens de Poclain et de GTM

Un autre atelier est chargé de réaliser des enrochements artificiels suivant le principe suivant:

-creusement d'une fosse en pleine masse (RC200)

-coulage du béton et vibration (TY45 équipée spécialement)

-démolition au BRH Montabert monté sur une LC80 ou pétardage à l'explosif

-chargement des blocs par les HC300.

La suite, Antifer cinquième partie

Que la Mémoire Vive.

/image%2F1444332%2F20150215%2Fob_ed4350_copie-de-bandeau-blog-2011.jpg)